Die Rumpfform stammt von einer typischen Dampfpinnasse der Jahrhundertwende, er wurde in klassischer Leisten-Bauweise erstellt und mit GFK überzogen.

Technische Daten: Länge KWL 5,50 m; Länge ü.a. 5,90 m; Breite 1,79 m; Tiefgang 0,65 m; Verdrängung 1,3 m³; Rumpfgeschwindigkeit 12 Km/h.

Nach Ankunft in der heimischen Werkstatt Mai 2017

Der folgende Text zeigt nur einen kleinen Abriss der Arbeiten welche zur Fertigstellung des Bootsrumpfes nötig waren, alles andere würde den Rahmen an dieser Stelle sprengen.

Nach dem Herausnehmen der nur provisorisch aufgestellten und unfertigen Kessel- und Maschinenanlage wurde der Rumpf komplett gereinigt, anschließend der Zustand bewertet und der Weiterbau geplant.

Als Erstes erfolgte die Beschaffung der für den Bootsausbau (Bergholz, Holzdeck, Spanten) benötigten Hölzer. Für die Erweiterung der Spantenkonstruktion und deren Versteifung wurde Teak-Bootsbausperrholz verwandt, für den Deckbelag und das Bergholz Sapeli.

Nun erfolgte ein überschleifen und gründliches Reinigen der Deckflächen. Aus Sapeli wurden 50 mm breite und ca. 1 m lange 6 mm starke Holzleisten gesägt, welche die Deckbalken darstellen. Für die Deckeinfassung wurden Schablonen angefertigt, nach denen dann aus Sapelileisten die gebogenen Holzteile der Einfassung verleimt und zugesägt wurden. Die Holzteile für das Deck wurden mit Epoxidharz von „West System“ auf den Deckflächen verklebt. So entstand Stück für Stück nach historischem Vorbild ein Holzdeck, die Fugen wurden aber nicht mit Werk und Teer verfugt, sondern mit Sikaflex welches im Bootsbau heutzutage Verwendung findet. Das so neu entstandene Holzdeck wurde wiederum gründlich geschliffen und gereinigt sowie mit einem Lackaufbau konserviert.

Das Vorschiff Deck im Bau, die Fließenkreuze dienten als Abstandhalter beim Verkleben.

Anpassen der nach Schablone zugesägten Berghölzer

Verfugen des Vorschiffdeck.

Das Schanzkleid wurde aus Aluminiumblech geschnitten und mit Winkelprofil stilecht genietet.

Nach diesen Arbeiten wurde der Bootsrumpf außen komplett angeschliffen und gereinigt und sämtliche Vorarbeiten getätigt, um den Anstrichaufbau vorzubereiten, der dann Stück für Stück erfolgt ist.

Der außen fertig lackierte Bootsrumpf.

Das Innere vom Bootsrumpf wurde aufwendig von der alten Farbe und Spachtel befreit, anschließend erfolgte aus optischen Gründen im späteren Sichtbereich ein Spachteln und Schleifen der Bordwandinnenseiten.

Zur Aufnahme des großen Gewichts des Kessels und der Maschine erfolgte eine Verstärkung der vorhandenen Spantenkonstruktion. Dazu wurden zuerst Schablonen angefertigt und aus Bootsbausperrholz die entsprechenden Holzteile gesägt. Die so neu entstanden Spanten und Bodenwrangen wurden mittels Glasfasermatte verstärkt, anschließend wurden die Holzteile in die Bodengruppe des Boots mit Epoxidharz eingeklebt und zusätzlich noch die Klebestellen mit Glasfaserstreifen verstärkt.

Zusägen der Seitenkielschweine.

Ein Teil der laminierten der Holzteile.

Nach diesen Arbeiten wurde das Kessel- und Maschinenfundament angepasst, die dazu benötigten Bohrungen in den Spanten erstellt und alles probehalber zusammengebaut.

Als Nächstes stand der Innenausbau auf dem Plan, dazu wurden Halterungen und Auflagen für die Fußbodenkonstruktion geschaffen. Der hintere Teil des Fußbodens entstand aus Holz, im Maschinen und Kesselbereich wurde Aluriffelblech verwendet.

Die Sitzbänke entstanden aus leichteren Kiefernholz und wurden mit den Spanten im Boot verschraubt.

Der Innenausbau nimmt Gestalt an.

Nach Abschluss dieser Arbeiten wurde der Innenausbau wieder demontiert, sämtliche Holzteile erhielten einen Lackaufbau und die Rumpfinnenseiten wurden ebenfalls mit einem entsprechenden Anstrichaufbau versehen.

Grundieren des Bootsinneren.

Das fertig gestellte Bootsinnere, man sieht das Kesselfundament und den Fußboden im vorderen Bootsteil.

Parallel zu den Arbeiten im Bootsinneren wurde auch an der Ruderanlage gearbeitet. Ursprünglich sollte ein eingehängtes Ruderblatt mit Pinne Verwendung finden, dies wurde aber zugunsten eines fest eingebauten Ruders mit einer Hydrauliksteuerung verworfen. Für die Ruderanlage mussten etliche Komponenten wieder selbst gefertigt werden. Dazu gehören der Ruderstamm mit Ruderblatt, das Kokerrohr mit Lagerbuchsen und dazu benötigte Halterungen.

An dieser Stelle ein sehr großes Dankeschön an einen sehr guten Freund, der mich bei einigen Arbeiten unterstützt hat, da ich selber nicht schweißen kann.

Für die Hydrauliksteuerung wurde ein Selbstbauset eines Namenhaften Herstellers verwendet.

Das zur Probe montierte Ruderblatt.

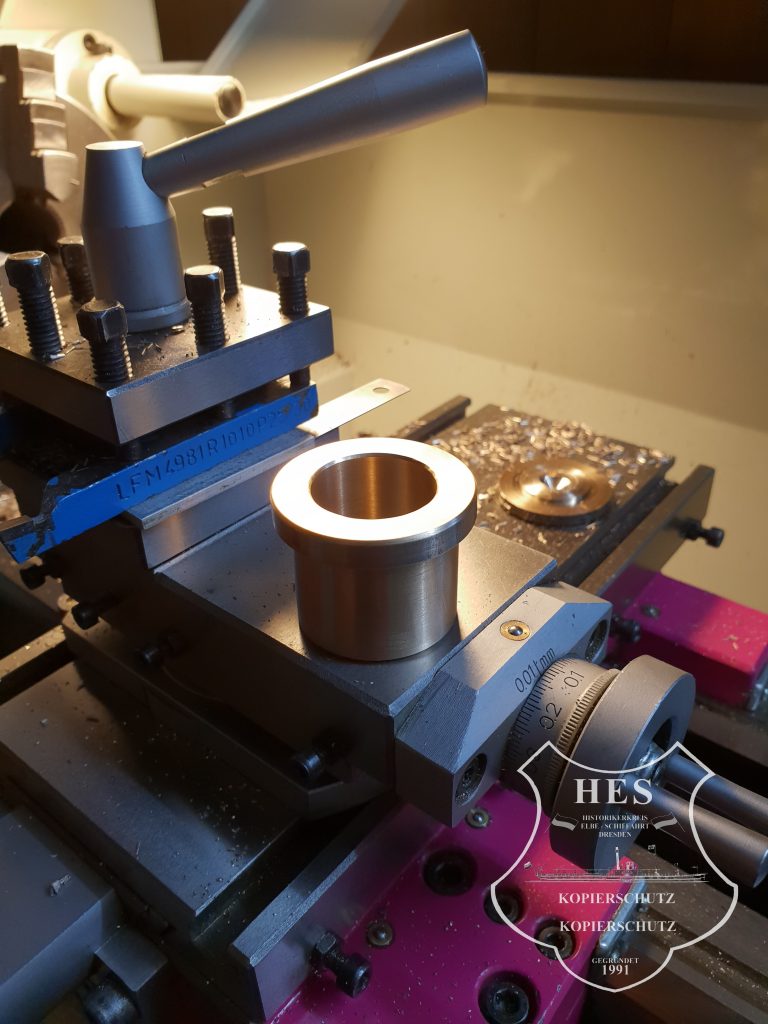

Lagerbuchse aus Rotguss, welche in das Kokerrohr eingepresst wurde.

Im Dezember 2020 fand dann die so genannte Hochzeit statt, d. h. alle drei fertig gestellten Komponenten Rumpf, Kessel und Dampfmaschine wurden zusammengefügt. Durch sorgfältiges Arbeiten in den einzelnen Bauabschnitten verlief der Zusammenbau ohne Probleme.

Blick in das Bootsinnere nach Einbau der Maschine.

Im Frühjahr 2021 sieht das ganze schon wie ein fast fertiges Dampfboot aus.